Las herramientas que se emplean en el campo sufren con el uso frecuentes roturas. Los “hierros”, aunque estén perfectamente mantenidos, obligan a los profesionales a dominar múltiples oficios para poder ahorrar algo de dinero cuando llega la hora de las reparaciones.

Pero cuando hay que reparar una rotura producida en una pieza de una máquina que no es de un material homogéneo, hay que olvidar la soldadura de electrodos que habitualmente se tiene en los talleres de campo y acudir a un profesional que domine la técnica de la soldadura con acetileno.Y eso fue lo que ocurrió con el tubo de escape de la vieja segadora BCS que se tiene en la Instituto soriano.

Cuando se hizo el nuevo escape de la segadora, se partió de un tubo de cobre y un codo del mismo material que se acopló al silencioso original de la segadora. Pero, con el uso, se pudo apreciar que el codo de cobre no aguantaba la temperatura ni la presión de los gases expulsados.

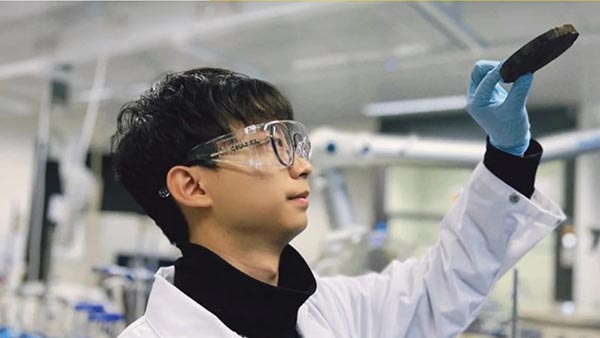

Así, como se puede apreciar en las imágenes, el escape se quebró y una vez desmontado se procedió a la sustitución del codo por uno de hierro. Una vez hecho el replanteamiento, hubo que acudir a Soria capital, para pedirle al veterano maestro soldador Juan Huerta, quien amablemente hizo al Instituto el favor de soldar con oxiacetileno el renovado escape.

Naturalmente, la soldadura del maestro funcionó a la perfección y se pudo continuar con los trabajos de siega necesarios para mantener la limpieza de las plantaciones de carrascas del Instituto ¡Gracias al maestro y enhorabuena al Instituto por la labor que está realizando en el terreno de la silvicultura improductiva!

Notas sobre soldadura oxiacetilénica

La soldadura oxiacetilénica es un tipo de soldadura autógena. Se puede efectuar como soldadura homogénea o como soldadura heterogénea, dependiendo de si el material de aportación es o no del mismo tipo que el de base, o sin aporte de material como soldadura autógena. Se usa un soplete que utiliza oxígeno como comburente y acetileno como combustible. Se produce una delgada llama color celeste, que puede llegar a una temperatura aproximada de 3500 ºC. Se puede soldar cobre, acero, aluminio, latón, etc.

Proceso de soldadura

El trabajo con estos equipos exige una serie de cuidados y precauciones que se relacionan a continuación:

1. Abrir y cerrar con suavidad las dos llaves de paso para eliminar la dureza de apertura.

2. Colocar la boquilla que corresponda al espesor de las piezas a soldar.

3. Abrir los grifos de las botellas.

4. Regular los manorreductores, mediante los tronillos de expansión, para obtener una presión de 0.3 a 0.5 para el acetileno y 1.5 a 2 bar para el oxigeno.

5. Abrir un poco el grifo del oxigeno y regular con poco caudal.

6. Abrir el grifo de acetileno e inflamar los gases empleando una llama piloto.

7. Regular el caudal de acetileno y oxigeno para conseguir la llama deseada.

8. Una vez encendida y regulada la llama oxiacetilénica hay que acercar la boquilla en la zona de soldadura, manteniendo de 3 a 5 mm de distancia entre el dardo y la pieza a soldar.

La soldadura fuerte de los aceros inoxidables, requiere de una llama ligeramente reductora o casi neutra con el fin de reducir la oxidación en las superficies de los materiales base durante el calentamiento. Para evitar el sobrecalentamiento o inclusive la fusión del metal base, se utilizará la zona exterior de la llama y no las zonas cercanas al cono interno o dardo, manteniendo el soplete en continuo movimiento para evitar puntos calientes.

Las piezas que forman la unión deben ser calentadas uniformemente para que alcancen la temperatura de soldeo al mismo tiempo, la antorcha debe estar en continuo movimiento para evitar sobrecalentamiento.

Al tratar de soldar dos piezas con diferentes secciones o distintas conductividad, siempre recibirá mayor aporte energético, la de mayor espesor o la de mayor conductividad, simplemente debido a que esta última disipará el calor más rápidamente. En cualquier caso, la mejor manera de comprobar la homogeneidad del calentamiento, radica en observar que los cambios que sufre el fundente se realizan de manera uniforme independientes de las secciones o conductividad de las superficies a soldar.

El fundente también actúa como un indicador de temperatura. Cuando el fundente alcanza la temperatura adecuada para realizar el brazing, se muestra claro, transparente y fluye sobre la unión como agua líquida. Es en este momento, cuando se debería aplicar el material de aporte tocando con la varilla en la boca de la unión y continuando con el suministro de calor de manera indirecta. En algunas situaciones sucede que el fundente esta líquido pero el material base no esta listo para fundir la aleación, las temperaturas de fundente y material de aporte no están acordes, necesitando el conjunto mayor calor, en estos casos existe riesgo de que el fundente se sature antes y deje de actuar.

Debido a que el material fundido tiende a fluir hacia las zonas más calientes, la superficie exterior estará algo más caliente que la interior, por lo que el material tiene que ser aplicado exactamente en la unión.

De lo contrario no fluirá por la unión, tendiendo a formar un recubrimiento en la pieza. Es una buena práctica calentar el lado opuesto del suministro de material de aporte.

Por otro lado, si se trata de conseguir la temperatura de brazing fundiendo el metal de aporte directamente bajo la llama, la acción capilar no va a acontecer, en su lugar el material de aporte se acumulará de nuevo en la superficie. El calentamiento continuado en un intento de hacerlo fluir, va originar la alteración de la composición del material de aporte con el riesgo de liberar humos que pueden llegar a ser tóxicos.

El calor aplicado en la pieza es el que hará fundir al material de aporte y no el del soplete directamente sobre él.

Una vez que la soldadura se ha completado, el calor debe ser retirado para evitar daños metalúrgicos en el material y porosidad en el material de aporte”

Fuente: wikipedia